Grundbegriffe Schnittgrößen

Balken gehören zu den wichtigsten Tragwerken in der Technischen Mechanik (und überhaupt im Ingenieurwesen). Um ebensolche Balken zu berechnen ist die Berechnung der Schnittgrößen unumgänglich. In diesem Abschnitt befassen wir uns daher mit den Grundbegriffen der Schnittgrößen.

Was sind Schnittgrößen?

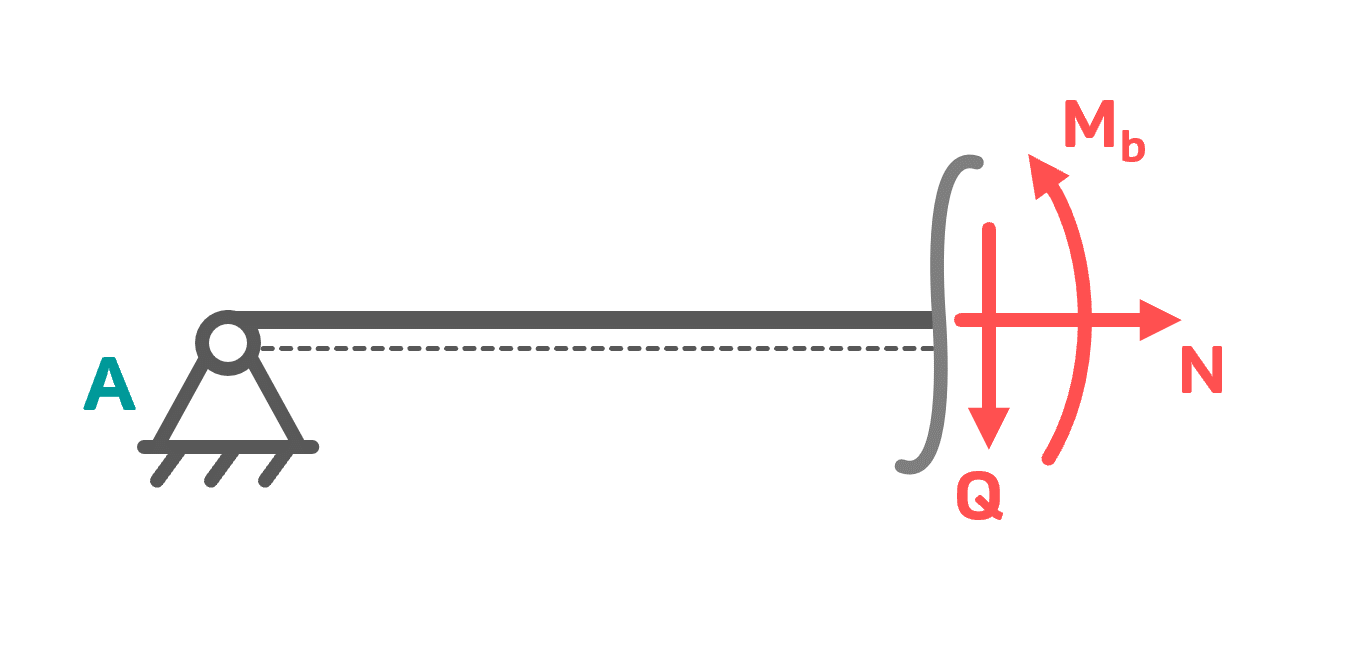

Schnittgrößen sind die inneren Kräfte eines Balkens. Sie treten dann auf, wenn der Balken von außen belastet wird. Nicht umsonst nennt man sie auch Schnittreaktionen. Denn sie reagieren schließlich auf (von außen) einwirkende Belastungen. Die Schnittgrößen bestehen aus der Normalkraft, der Querkraft und aus dem Biegemoment. Sie werden sichtbar gemacht, indem man den Balken schneidet.

Wofür braucht man Schnittgrößen?

Ausgezeichnete Frage! Schnittgrößen sind ein Maß für die innere Beanspruchung des Tragwerks bzw. des Balkens. Ziel der Technischen Mechanik ist es (unter anderem), vorherzusagen, wann ein Bauteil versagt und wie ein Bauteil konstruiert werden muss, damit es der Belastung standhält. Um diese Frage zu beantworten muss man vorher natürlich wissen, wie stark ein Bauteil beansprucht wird. Und genau das wird gemacht, indem man die Schnittgrößen ausrechnet.

Was ist die Normalkraft?

Die Normalkraft liegt vor, wenn der Balken gezogen oder gestaucht wird. Es liegt also Zug oder Druck im Querschnitt des Balkens vor. Zug-Druck-Kräfte fließen stets in die Normalkraft ein. Je nach Anwendung ist die Normalkraft maßgebend für das gesamte Tragwerk. Man denke dabei zum Beispiel an einen Fernsehturm: Dort herrscht ein enormer Druck, weil das gesamte Gewicht des Turmes auf einen meist runden Querschnitt am Boden einwirkt. Die Normalkraft ist stets parallel zum Balken gerichtet bzw. steht senkrecht zum Schnitt. Deswegen wird sie Normalkraft genannt. Denn: „Normal“ heißt in der Mathematik senkrecht.

Was ist die Querkraft?

Querkräfte tauchen bis auf wenige Ausnahmen fast immer auf, sobald der Balken irgendwie belastet wird. Quer liegende Kräfte, Streckenlasten oder auch äußere Momente können in die innere Querkraft einfließen. Querkräfte werden im Freischnitt stets quer zum Balken eingetragen. Auch hier können je nach Anwendungsfall Querkräfte maßgebend sein. Zum Beispiel: Für die Herstellung von Unterlegscheiben werden Bleche ausgestanzt. Dabei wird eine hohe Querkraft auf das Blech ausgeübt, die bewusst so groß gewählt ist, dass das Stahlblech aufgrund der Querkraft versagt. Das Resultat ist eine ausgestanzte Scheibe, die in jedem Baumarkt gekauft werden kann.

Quelle: TRUMPF (YouTube)

Was ist das Biegemoment?

Vorsichtig kann man sagen, dass das Biegemoment mit Abstand die schädlichste Wirkung auf den Balken hat. Tragwerke und Bauteile versagen in vielen Fällen eher aufgrund der Biegung als aufgrund der Normal- oder Querkraft. Genauso wie bei der Querkraft, entsteht fast immer ein inneres Biegemoment, sobald der Balken irgendwie belastet wird. Zwischen dem Biegemoment und der Querkraft gibt es einen mathematischen Zusammenhang, der bei den Schnittlasten-Differentialgleichungen erläutert wird. Das bedeutet, dass man von der Querkraft auf das Biegemoment schließen kann und umgekehrt. Wegen der hohen Schadensgefahr wird dem Biegemoment eine hohe Bedeutung beigemessen.

Was versteht man unter Schnittufer?

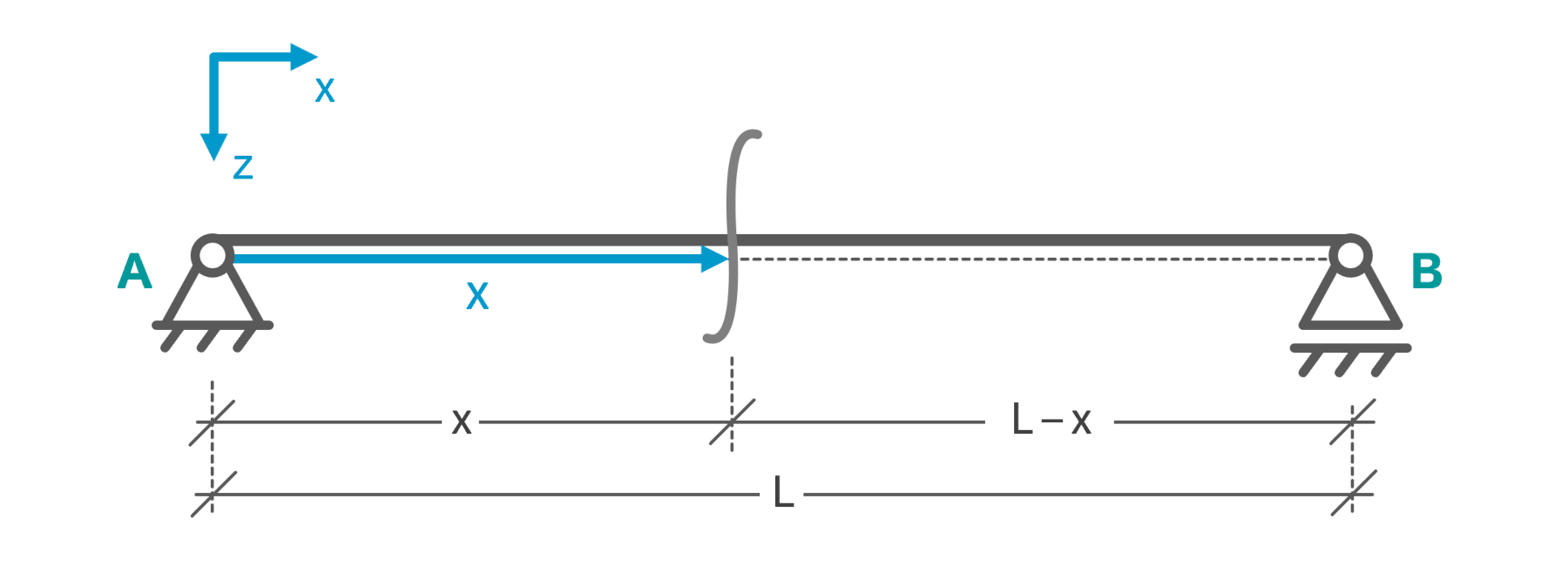

Wie bereits erwähnt, kann man die Schnittkräfte sichtbar machen, indem man den Balken schneidet.

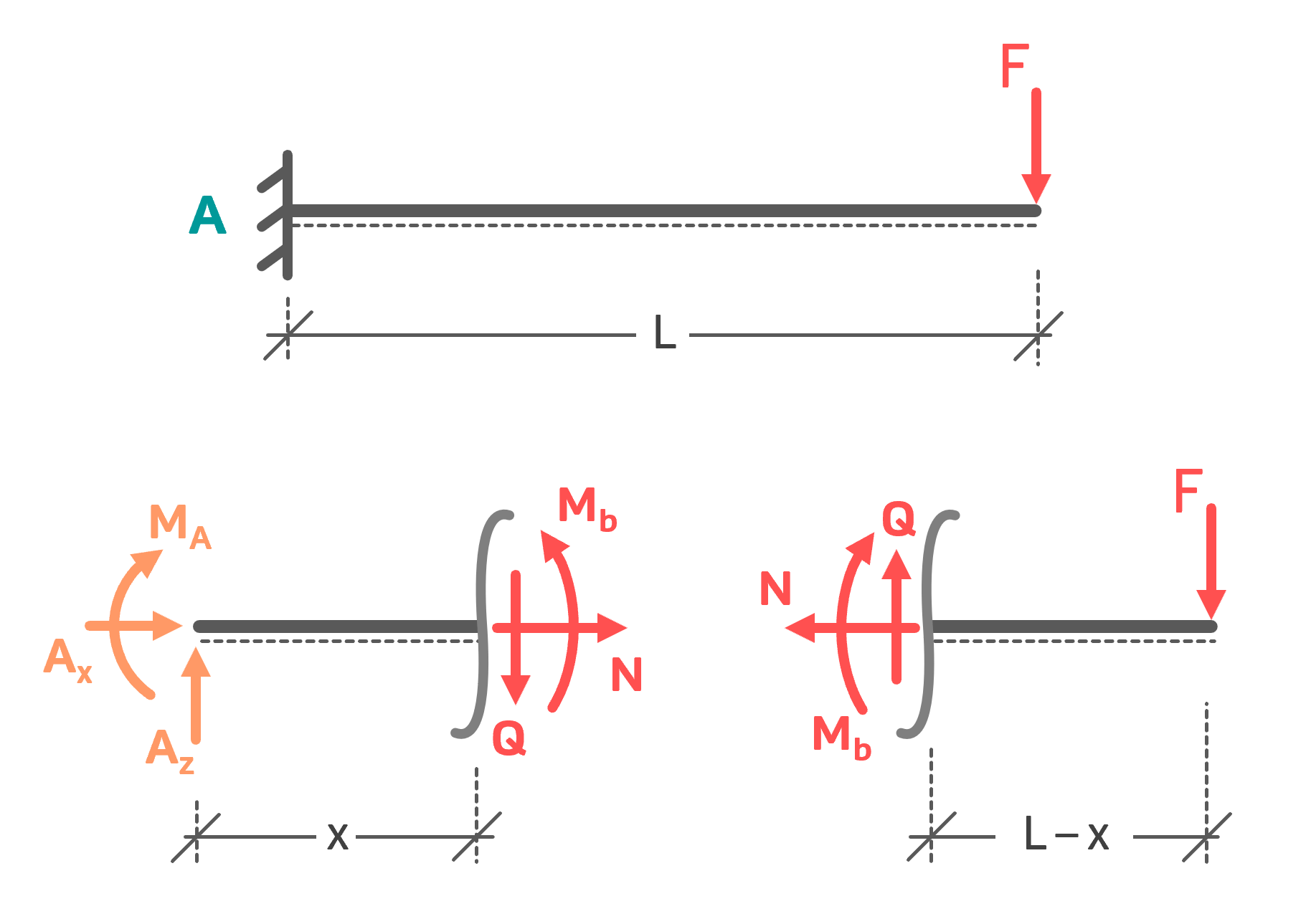

Teilt man den Balken mit einem Schnitt in zwei Teile, entsteht eine linke und eine rechte Seite. Das linke Stück vom Balken wird linkes Schnittufer genannt. Dementsprechend wird das rechte Balkenstück rechtes Schnittufer genannt.

Vorzeichenkonvention

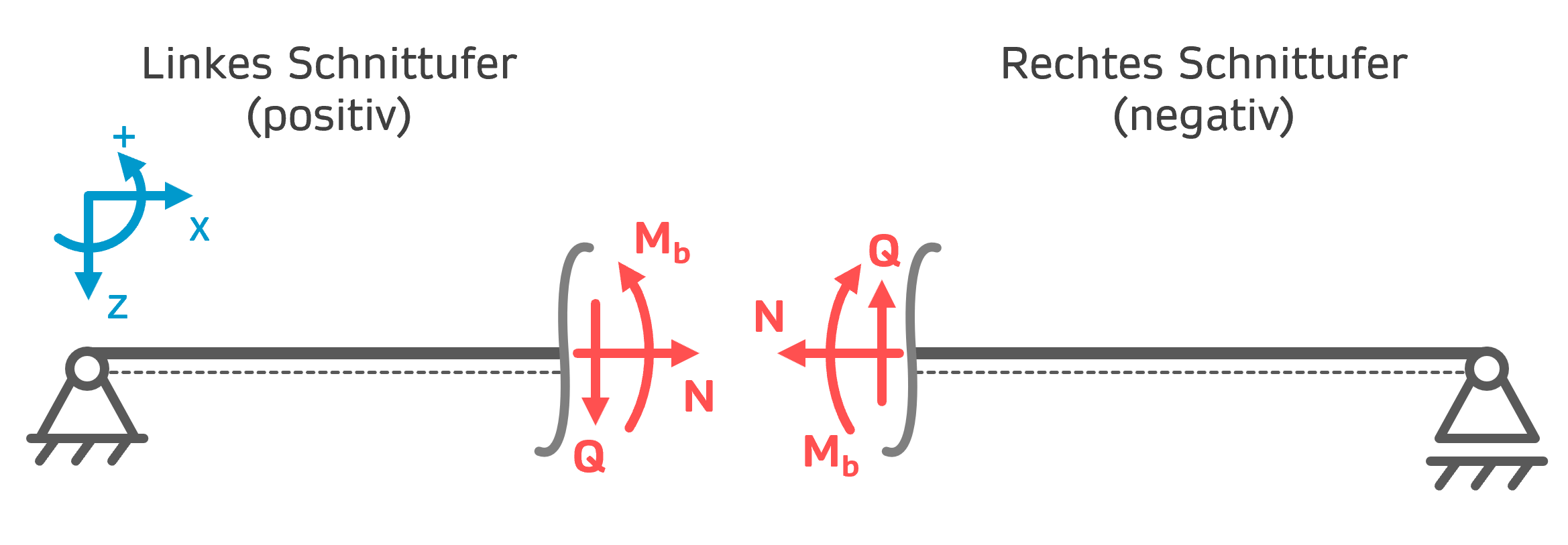

Die Richtungen der Schnittgrößen haben einen entscheidenden Einfluss auf die Tragfähigkeit der Bauteile. Ein Beispiel: Beton kann Druckkräfte gut ertragen, Zugkräfte hingegen nicht. Jetzt ist es aber so, dass Zug und Druck jeweils Normalkräfte sind. Und beide unterscheiden sich lediglich im Vorzeichen (Zug ist positiv, Druck negativ). Es hätte also schwerwiegende Folgen, wenn das Vorzeichen verwechselt wird. Damit es hier nicht zu unerwünschten Verwechslungen kommt, hat man sich in der Technischen Mechanik auf die Vorzeichenkonvention geeinigt.

- Für die Schnittgrößen wird das x-z-Koordinatensystem vorzugsweise verwendet.

- Am positiven Schnittufer zeigen die Schnittgrößen in positive Koordinatenrichtungen.

- Am negativen Schnittufer zeigen die Schnittgrößen in negative Koordinatenrichtungen.

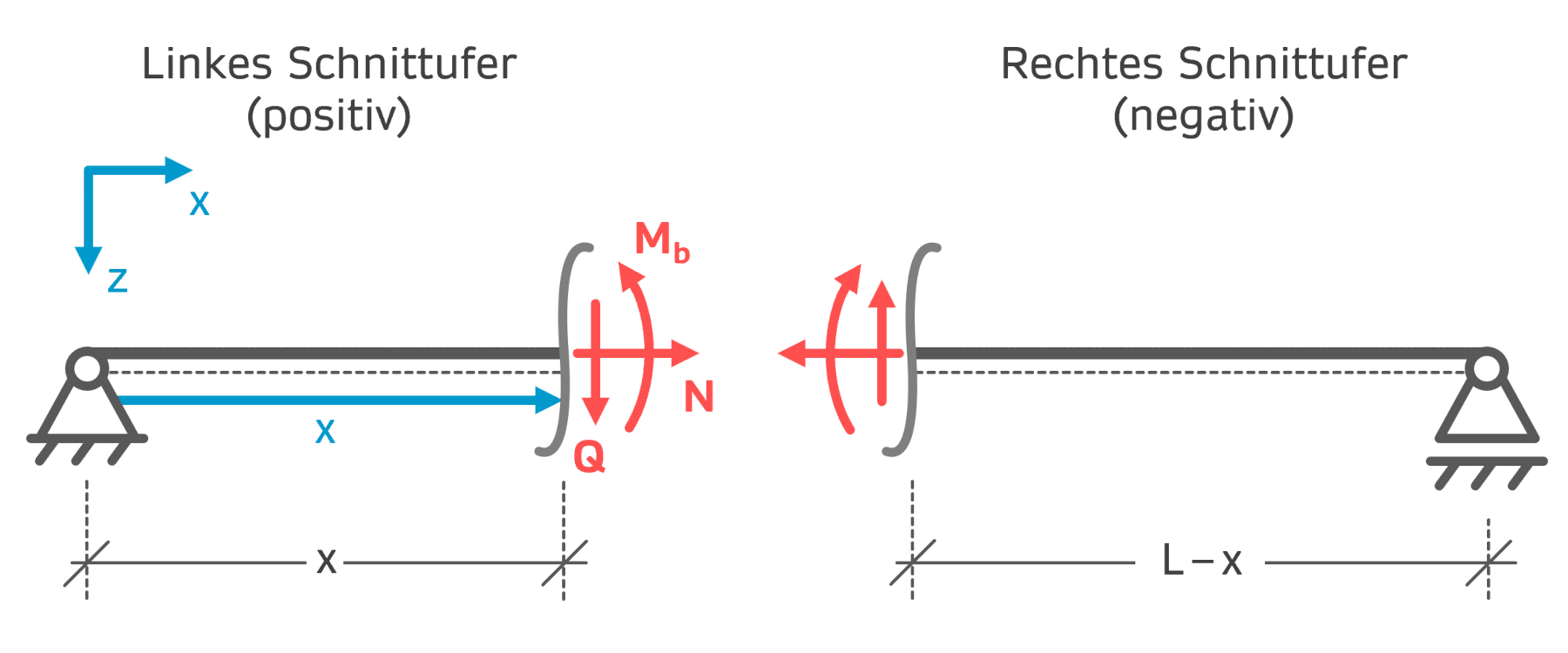

Linkes Schnittufer

Das linke Schnittufer wird auch positives Schnittufer genannt. An diesem Schnittufer zeigen die Schnittgrößen in positive Richtungen gemäß dem x-z-Koordinatensystem.

Rechtes Schnittufer

Das rechte Schnittufer wird auch negatives Schnittufer genannt. Hier zeigen die Schnittgrößen in negative Richtungen gemäß dem x-z-Koordinatensystem.

Welches Schnittufer soll ich nehmen?

Grundsätzlich ist es egal, welches Schnittufer gewählt wird. Für beide Schnittufer lassen sich die Gleichgewichtsbedingungen aufstellen und für beide Schnittufer erhält man dieselben Schnittgrößen. Für das Endergebnis macht es also keinen Unterschied, welches Ufer gewählt wird. Allerdings kann man sich die Arbeit etwas erleichtern, wenn man aufmerksam ist und für das „bessere“ Schnittufer die Gleichgewichtsbedingungen aufstellt. Das folgende System soll den Gedanken näher bringen.

Wie man hier gut erkennen kann, hat man am linken Schnittufer die Lagerreaktionen. Am rechten Schnittufer wirkt nur die äußere Kraft F. Um die Schnittgrößen zu berechnen kann man jetzt wahlweise am linken oder am rechten Schnittufer die Gleichgewichtsbedingungen aufstellen. Entscheidet man sich für das linke Schnittufer, so muss man die Lagerreaktionen kennen oder sie vorher berechnen. Entscheidet man sich hingegen für das rechte Schnittufer, so kann man direkt die Schnittgrößen ermitteln, ohne vorher die Lagerkräfte zu berechnen. Das rechte Schnittufer spart somit in der Prüfung wertvolle Zeit. Es kann sich also durchaus lohnen, das richtige Schnittufer zu erkennen.

Was ist ein Schnittbereich?

Gute Frage! Ein Schnittbereich ist ein Bereich am Balken, der sich zwischen zwei Unstetigkeiten befindet. Schnittbereiche sind notwendig, um Schnittgrößen über die gesamte Länge des Balkens zu berechnen. Dazu unterteilt man den Balken in einen oder mehrere Bereiche und bestimmt für jeden Bereich einzeln die Schnittgrößen.

Bereiche einteilen

Bevor man damit beginnt, den Balken zu schneiden und die Schnittgrößen zu bestimmen, muss man zuerst die Bereichseinteilung machen. Man muss also erkennen, wie viele Bereiche der Balken hat. Erst dann weiß man, wie viele Schnitte nötig sind und wie oft man die Gleichgewichtsbedingungen aufstellen muss.

Was sind Unstetigkeiten?

Wie eingangs erwähnt, befindet sich ein Schnittbereich zwischen zwei Unstetigkeiten. Das können Kräfte sein, Streckenlasten, Momente, Auflager oder Änderungen an der Geometrie des Balkens (Querschnittsänderung oder Ecke am Balken). Die folgende Animation zeigt, wie die 7 Schnittbereiche am Balken zustandekommen:

Pro Bereich ein Schnitt

Man kann an der Animation gut erkennen, was Unstetigkeiten im Sinne der Mechanik sind und wie sie die einzelnen Schnittbereiche abgrenzen. Da es hier 7 Schnittbereiche sind, muss man den Balken (mindestens) 7 mal schneiden. Als Faustformel gilt: Pro Bereich ein Schnitt. Für jeden Schnitt zeichnet man dann den entsprechenden Freischnitt und stellt die zugehörigen Gleichgewichtsbedingungen auf, um die Schnittgrößen daraus zu ermitteln.

Schnittgrößen berechnen

Am besten rechnet man einfach eine passende Aufgabe, um das Thema zu verinnerlichen. Eine Beispielaufgabe mit ausführlichem Lösungsweg wird hier separat behandelt: Schnittgrößen berechnen (Fest-Los-Lagerung)

Video zum Thema Schnittgrößen, Schnittufer und Bereiche einteilen

Dieses Video bietet eine Schritt-für-Schritt Anleitung zum Thema Schnittgrößen berechnen (Streckenlast).

Verwandte Themen

Schnittgrößenverläufe zeichnen (Beispiele)

Streckenlast berechnen: Formeln und Überblick

Schnittgrößen berechnen: Prüfungsaufgabe

Oder zurück zur Themenübersicht: Technische Mechanik 1